Konstrukcja mocowania wiązek przewodów jest bardzo ważnym elementem w projektowaniu układu wiązek przewodów. Jej główne formy to opaski zaciskowe, klamry i wsporniki.

1 Opaski zaciskowe

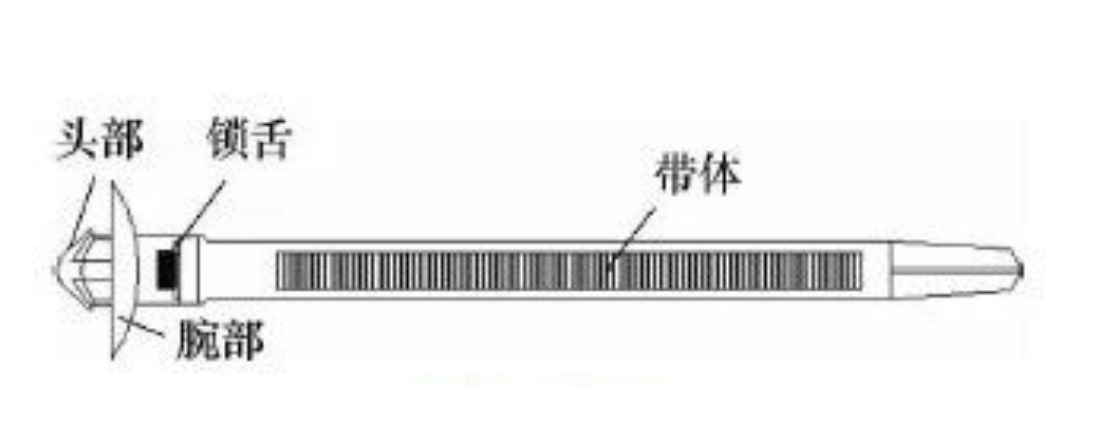

Opaski zaciskowe to najczęściej stosowany materiał ochronny do mocowania wiązek przewodów i są wykonane głównie z PA66. Większość elementów mocujących wiązkę przewodów jest wyposażona w opaski zaciskowe. Zadaniem opaski jest mocowanie wiązki przewodów oraz jej solidne i niezawodne mocowanie do otworów w blasze nadwozia, śrub, płyt stalowych i innych części, zapobiegając wibracjom, przesuwaniu się lub kolizji wiązki przewodów z innymi elementami, co mogłoby spowodować jej uszkodzenie.

Chociaż istnieje wiele rodzajów opasek zaciskowych, można je podzielić na następujące typy, w zależności od sposobu mocowania blachy: opaski zaciskowe z otworami okrągłymi, opaski zaciskowe z otworami okrągłymi, opaski zaciskowe ze śrubami, opaski zaciskowe z blachy stalowej itp.

Opaski zaciskowe z otworem okrągłym są najczęściej stosowane w miejscach, gdzie blacha jest stosunkowo płaska, przestrzeń na okablowanie duża, a wiązka przewodów gładka, na przykład w kabinie kierowcy. Średnica otworu okrągłego wynosi zazwyczaj 5–8 mm.

Opaska zaciskowa z okrągłym otworem w kształcie talii jest najczęściej stosowana na pniu lub gałęziach wiązki przewodów. Tego rodzaju opaski zaciskowe nie mogą być dowolnie obracane po zamontowaniu i charakteryzują się dużą stabilnością mocowania. Stosuje się je głównie w przedniej części kabiny. Średnica otworu wynosi zazwyczaj 12×6 mm (12×7 mm).

Opaski zaciskowe śrubowe są najczęściej stosowane w miejscach, gdzie blacha jest gruba lub nierówna, a wiązka przewodów ma nieregularny kierunek, na przykład w ścianach grodziowych. Średnica otworu wynosi zazwyczaj 5 mm lub 6 mm.

Zaciskowa opaska zaciskowa w formie stalowej płyty jest stosowana głównie na krawędzi blachy stalowej, aby ją zacisnąć i wygładzić przejście wiązki przewodów oraz zapobiec zarysowaniu wiązki przez krawędź blachy. Jest ona najczęściej stosowana w wiązce przewodów i tylnym zderzaku w kabinie. Grubość blachy wynosi zazwyczaj 0,8–2,0 mm.

2 klamry

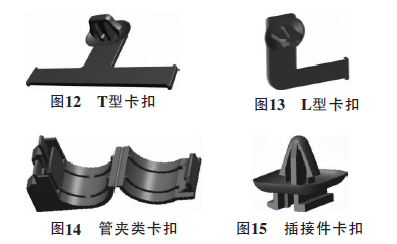

Klamra pełni taką samą funkcję jak opaska zaciskowa, a obie służą do mocowania i ochrony wiązki przewodów. Materiały, z których jest wykonana, to m.in. PP, PA6, PA66, POM. Do najczęściej stosowanych typów klamer należą klamry w kształcie litery T, L, zaciski rurowe, złącza wtykowe itp.

Klamry w kształcie litery T i L są używane głównie w miejscach, gdzie przestrzeń na okablowanie wiązki przewodów jest mała ze względu na instalację elementów dekoracyjnych na zewnątrz lub gdzie nie nadaje się do wiercenia otworów na samą wiązkę przewodów, takich jak krawędź sufitu kabiny, która jest zazwyczaj okrągłym otworem lub okrągłym otworem w pasie; Klamry typu T i L są używane głównie w miejscach, gdzie przestrzeń na okablowanie wiązki przewodów jest mała ze względu na instalację elementów dekoracyjnych na zewnątrz lub gdzie nie nadaje się do wiercenia otworów na samą wiązkę przewodów, takich jak krawędź sufitu kabiny, która jest zazwyczaj okrągłym otworem lub okrągłym otworem w pasie;

Klamry typu zaciskowego do rur są stosowane głównie w miejscach, w których wiercenie jest niemożliwe lub nieodpowiednie, np. w przypadku korpusów silników, które są zazwyczaj wykonane z blachy w kształcie języka;

Klamra łącząca służy głównie do współpracy z łącznikiem i służy do mocowania łącznika do karoserii samochodu. Zazwyczaj jest to otwór okrągły, okrągły lub w kształcie dziurki od klucza. Ten typ klamry jest bardziej ukierunkowany. Zazwyczaj do mocowania łącznika do karoserii samochodu stosuje się określony rodzaj klipsa. Klamra może być stosowana tylko z odpowiednią serią łączników.

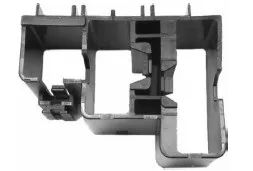

3 osłony wspornikowe

Osłona wspornika wiązki przewodów charakteryzuje się niewielką wszechstronnością. Różne osłony wspornika są projektowane inaczej dla różnych modeli. Materiały, z których są wykonane, to PP, PA6, PA66, POM, ABS itp., a koszty ich opracowania są zazwyczaj stosunkowo wysokie.

Uchwyty wiązek przewodów służą na ogół do mocowania złączy i często wykorzystuje się je w miejscach, w których podłącza się różne wiązki przewodów;

Osłona wiązki przewodów służy na ogół do mocowania i ochrony wiązki przewodów. Najczęściej jest stosowana w wiązce przewodów znajdującej się na korpusie silnika.

B. Wiązka przewodów samochodowych jest zamocowana na całym nadwoziu, a jej uszkodzenie bezpośrednio wpływa na wydajność obwodów elektrycznych pojazdu. W tym artykule przedstawiamy charakterystykę i sposoby zastosowania różnych materiałów do owijania wiązek przewodów samochodowych.

Wiązki przewodów samochodowych powinny charakteryzować się odpornością na wysokie i niskie temperatury, wahania temperatury i wilgotności, wibracje, dymoszczelność oraz działanie rozpuszczalników przemysłowych. Dlatego zewnętrzna ochrona wiązki przewodów odgrywa kluczową rolę. Odpowiednie materiały ochronne i metody owijania wiązki przewodów mogą nie tylko zapewnić jej wysoką jakość, ale także obniżyć koszty i zwiększyć korzyści ekonomiczne.

1 miech

Rury karbowane zajmują większą część powierzchni owijania wiązek przewodów. Ich głównymi cechami są dobra odporność na zużycie, odporność na wysoką temperaturę, ognioodporność i odporność na wysokie temperatury. Odporność temperaturowa wynosi zazwyczaj od -40 do 150°C. Ze względu na wymagania dotyczące bandażowania, rury karbowane dzieli się na dwa typy: z mieszkiem zamkniętym i mieszkiem otwartym. Rury karbowane o zamkniętym końcu w połączeniu z zaciskami do wiązek przewodów mogą zapewnić dobrą wodoodporność, ale są trudniejsze w montażu. Rury karbowane otwarte są powszechnie stosowane w standardowych wiązkach przewodów i są stosunkowo łatwe w montażu. Ze względu na różne wymagania dotyczące owijania, rury karbowane są zazwyczaj owijane taśmą PVC na dwa sposoby: owijanie pełne i owijanie punktowe. Ze względu na materiał, rury karbowane powszechnie stosowane w wiązkach przewodów samochodowych dzielą się na cztery typy: polipropylen (PP), nylon (PA6), modyfikowany polipropylen (PPmod) i fosforan trifenylu (TPE). Typowe parametry średnicy wewnętrznej wahają się od 4,5 do 40.

Rury karbowane PP mają odporność na temperaturę 100°C i są najczęściej stosowanym rodzajem rur w wiązkach przewodów.

Rura karbowana PA6 charakteryzuje się odpornością na temperaturę 120°C. Wyróżnia się ognioodpornością i odpornością na zużycie, jednak jej odporność na zginanie jest niższa niż w przypadku materiału PP.

PPmod to ulepszona odmiana polipropylenu o odporności temperaturowej 130°C.

TPE ma wyższą odporność na temperaturę, sięgającą 175°C.

Podstawowym kolorem rury karbowanej jest czarny. Niektóre materiały trudnopalne dopuszcza się w odcieniu szaro-czarnym. Kolor żółty można stosować w przypadku specjalnych wymagań lub w celach ostrzegawczych (np. w przypadku rur karbowanych do wiązek przewodów poduszek powietrznych).

2 rury PCV

Rury PVC wykonane są z miękkiego polichlorku winylu (PVC) o średnicy wewnętrznej od 3,5 do 40. Wewnętrzne i zewnętrzne ścianki rury są gładkie i mają jednolity kolor, co zapewnia estetyczny wygląd. Najczęściej stosowanym kolorem jest czarny, którego funkcja jest podobna do rur karbowanych. Rury PVC charakteryzują się dobrą elastycznością i odpornością na odkształcenia przy zginaniu, a rury PVC są zazwyczaj zamknięte, dlatego stosuje się je głównie na rozgałęzieniach wiązek przewodów, aby zapewnić płynne przejścia między przewodami. Temperatura odporności termicznej rur PVC nie jest wysoka, zazwyczaj poniżej 80°C, a specjalne rury odporne na wysokie temperatury osiągają 105°C.

3 obudowy z włókna szklanego

Wykonana jest z przędzy szklanej jako materiału bazowego, splecionej w rurkę, impregnowanej żywicą silikonową i suszonej. Nadaje się do ochrony przewodów między urządzeniami elektrycznymi narażonymi na wysokie temperatury i ciśnienia. Charakteryzuje się odpornością na temperaturę powyżej 200°C i napięcie do kilowoltów. Najczęściej stosowanym kolorem jest biały. Można ją barwić na inne kolory (takie jak czerwony, czarny itp.), zgodnie z indywidualnymi wymaganiami klienta. Specyfikacja średnic wynosi od 2 do 20. Rurka ta jest powszechnie stosowana do przewodów topikowych w wiązkach przewodów.

4 taśmy

Taśma pełni rolę w wiązkach przewodów, jest odporna na zużycie, odporna na temperaturę, izoluje, zmniejsza palność, redukuje hałas i znakuje wiązkę przewodów. Jest to najczęściej stosowany rodzaj materiału do owijania wiązek przewodów. Najczęściej stosowane taśmy do owijania wiązek przewodów dzielą się na taśmy PVC, flanelowe i tkaninowe. Istnieją 4 rodzaje taśm: klejące i gąbczaste.

Taśma PVC to taśma klejąca w formie rolki, wykonana z izolacyjnej folii polichlorku winylu jako materiału bazowego i równomiernie pokryta jednostronnie klejem samoprzylepnym. Charakteryzuje się dobrą przyczepnością, trwałością i właściwościami izolacyjnymi. Po rozwinięciu taśmy powierzchnia folii jest gładka, kolor jednolity, obie strony płaskie, a odporność na temperaturę wynosi około 80°C. Służy głównie do łączenia wiązek przewodów.

Powszechnie stosowana taśma flanelowa wykonana jest z włókniny poliestrowej jako materiału bazowego, pokrytej bezrozpuszczalnikowym, samoprzylepnym klejem kauczukowym o wysokiej wytrzymałości na odrywanie. Nie pozostawia śladów rozpuszczalnika, jest odporna na korozję, ma właściwości tłumiące hałas, można ją odrywać ręcznie, jest łatwa w obsłudze i odporna na temperaturę do 105°C. Dzięki swojej miękkości i odporności na korozję, doskonale nadaje się do stosowania w wiązkach przewodów w elementach wygłuszających wnętrza samochodów, takich jak wiązki przewodów deski rozdzielczej itp. Wysokiej jakości akrylowa taśma flanelowa charakteryzuje się dobrą odpornością na temperaturę, olej i starzenie. Wykonana z wysokiej jakości flaneli poliamidowej, charakteryzuje się wysoką lepkością, brakiem substancji niebezpiecznych, odpornością na korozję, zrównoważoną siłą odwijania i stabilnym wyglądem.

Taśma na bazie włókna bawełnianego jest stosowana do nawijania wiązek przewodów samochodowych, odpornych na wysokie temperatury. Poprzez nakładanie i spiralne nawijanie, uzyskuje się gładkie, trwałe i elastyczne wiązki przewodów samochodowych. Wykonana z wysokiej jakości włókna bawełnianego i mocnego kleju gumowego, charakteryzuje się wysoką lepkością, nie zawiera substancji niebezpiecznych, można ją rozrywać ręcznie, charakteryzuje się dobrą elastycznością i nadaje się do użytku maszynowego i ręcznego.

Taśma na bazie tkaniny poliestrowej została specjalnie zaprojektowana do odpornego na wysokie temperatury nawijania wiązek przewodów w silnikach samochodowych. Dzięki wysokiej wytrzymałości oraz odporności na olej i temperaturę materiału bazowego, idealnie nadaje się do stosowania w silnikach. Składa się z wysokiej jakości tkaniny poliestrowej o wysokiej odporności na olej oraz mocnego akrylowego kleju wrażliwego na nacisk. Taśma gąbczasta jest wykonana z pianki polietylenowej o niskiej gęstości, pokrytej jednostronnie lub dwustronnie wysokowydajnym klejem wrażliwym na nacisk oraz kompozytowym silikonowym materiałem antyadhezyjnym. Dostępna w różnych grubościach, gęstościach i kolorach, może być zwijana lub wycinana w różne kształty. Taśma charakteryzuje się doskonałą odpornością na warunki atmosferyczne, elastycznością, amortyzacją, uszczelnieniem i doskonałą przyczepnością i jest szeroko stosowana.

Taśma gąbczasta Velvet to materiał do ochrony wiązek przewodów o dobrych parametrach. Jej warstwa bazowa składa się z flaneli połączonej z gąbką, pokrytej specjalnie opracowanym klejem wrażliwym na nacisk. Zapewnia redukcję hałasu, amortyzację i ochronę przed zużyciem. Jest szeroko stosowana w wiązkach okablowania instrumentów, wiązkach sufitowych i wiązkach drzwiowych samochodów japońskich i koreańskich. Jej wydajność jest lepsza niż w przypadku zwykłej taśmy flanelowej i gąbczastej, ale jest również droższa.

Czas publikacji: 23 października 2023 r.