1.0

Zakres stosowania i wyjaśnienie

1.1 Nadaje się do produktów z serii termokurczliwych rurek dwuściennych do wiązek przewodów samochodowych.

1.2 W przypadku stosowania w wiązkach przewodów samochodowych, w okablowaniu końcowym, okablowaniu przewodowym i wodoodpornym okablowaniu końcowym, specyfikacje i wymiary rurki termokurczliwej odpowiadają minimalnym i maksymalnym wymiarom obszaru, na który jest narażona.

2.0

Zastosowanie i wybór

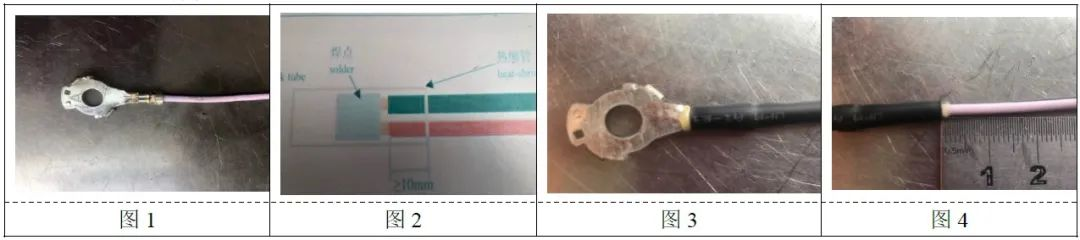

2.1 Schemat okablowania zacisków

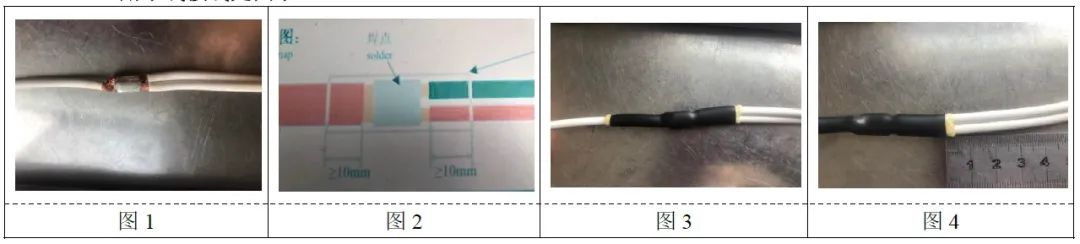

2.2 Schemat podłączenia okablowania

2.3 Instrukcja użytkowania i wyboru

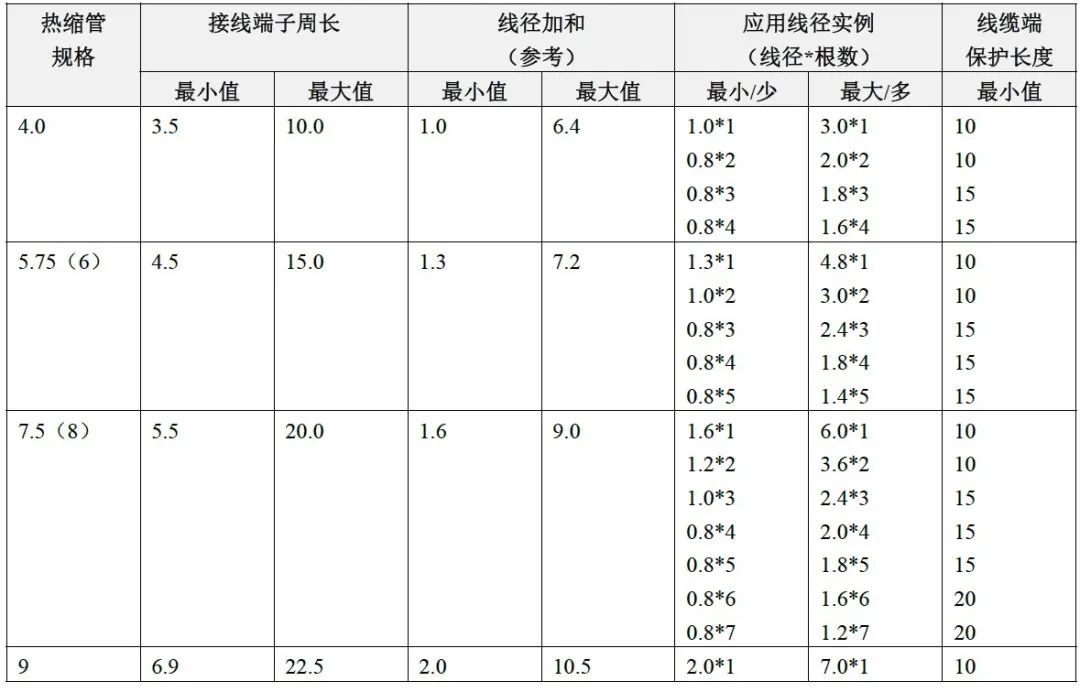

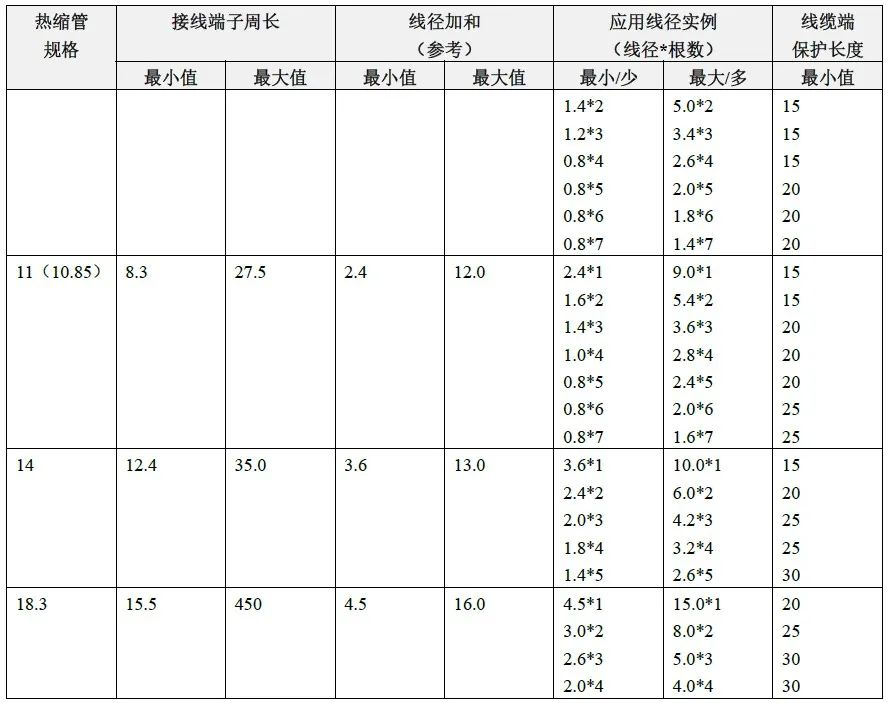

2.3.1Wybierz odpowiedni rozmiar rurki termokurczliwej, biorąc pod uwagę minimalny i maksymalny zakres obwodu osłoniętej części zacisku (po zaciśnięciu), minimalny i maksymalny zakres średnicy kabla oraz liczbę kabli. Szczegóły podano poniżej w Tabeli 1.

2.3.2Należy pamiętać, że ze względu na różne środowiska i metody użytkowania, zalecane relacje i zakresy korespondencji w Tabeli 1 mają charakter wyłącznie poglądowy; konieczne jest określenie odpowiedniej korespondencji na podstawie rzeczywistego użytkowania i weryfikacji oraz utworzenie akumulacji bazy danych.

2.3.3W odpowiedniej relacji w Tabeli 1, w polu „Przykład średnicy przewodu” podano minimalną lub maksymalną średnicę przewodu, jaką można zastosować w przypadku wielu przewodów o tej samej średnicy. Jednak w rzeczywistym zastosowaniu na jednym końcu wiązki przewodów znajduje się wiele przewodów o różnych średnicach. W tym momencie można porównać kolumnę „Suma średnic przewodów” w Tabeli 1. Rzeczywista suma średnic przewodów powinna mieścić się w zakresie sumy minimalnej i maksymalnej średnicy przewodu, a następnie sprawdzić, czy jest ona odpowiednia.

2.3.4W przypadku okablowania zaciskowego lub przewodów, należy wziąć pod uwagę odpowiedni obwód lub zakres średnic przewodu odpowiedniej rurki termokurczliwej, która powinna jednocześnie pokryć minimalny i maksymalny wymiar (obwód lub średnicę przewodu) osłanianego obiektu. W przeciwnym razie należy priorytetowo traktować rurki termokurczliwe o innych parametrach, aby sprawdzić, czy spełniają one wymagania użytkowe; po drugie, należy zaprojektować i zmienić metodę okablowania tak, aby spełniała ona jednocześnie wymagania; po trzecie, dodać folię lub cząsteczki gumy do końca, który nie spełnia wartości maksymalnej, minimalnej. Dodać rurkę termokurczliwą do jednego końca; na koniec, dostosować odpowiedni produkt w postaci rurki termokurczliwej lub innego rozwiązania uszczelniającego przed wyciekiem wody.

2.3.5Długość rurki termokurczliwej należy dobrać zgodnie z rzeczywistą długością ochrony danego zastosowania. W zależności od średnicy przewodu, rurka termokurczliwa stosowana do okablowania zacisków ma zazwyczaj długość 25–50 mm, a rurka termokurczliwa stosowana do okablowania przewodów ma długość 40–70 mm. Zaleca się, aby długość izolacji ochronnej przewodu w rurce termokurczliwej wynosiła 10–30 mm i była dobierana w zależności od specyfikacji i rozmiarów. Szczegóły w tabeli 1 poniżej. Im większa długość ochrony, tym lepszy efekt uszczelnienia.

2.3.6Zwykle przed zaciskaniem końcówek lub zaciskaniem/spawaniem przewodów należy najpierw nałożyć na przewody rurkę termokurczliwą, z wyjątkiem metody okablowania z wodoodpornym końcem (czyli wszystkie przewody są na jednym końcu, a na drugim końcu nie ma wyjścia ani zacisku). Po zaciśnięciu należy użyć urządzenia do obkurczania przewodów, pistoletu na gorące powietrze lub innej specjalnej metody ogrzewania, aby wykonać obkurczanie termiczne rurki termokurczliwej i zamocować ją w zaprojektowanej pozycji ochronnej.

2.3.7Po obkurczaniu termicznym, zgodnie z wymaganiami projektowymi lub eksploatacyjnymi, zaleca się kontrolę wizualną w celu potwierdzenia jakości wykonania. Na przykład, należy sprawdzić ogólny wygląd pod kątem nieprawidłowości, takich jak wybrzuszenia, nierównomierny wygląd (prawdopodobnie brak obkurczenia termicznego), asymetryczna ochrona (przesunięcie położenia), uszkodzenia powierzchni itp. Zwróć uwagę na podparcie i przebicia spowodowane zworkami; sprawdź oba końce. Sprawdź szczelność osłony, czy nadmiar kleju i uszczelnienie na końcu przewodu są prawidłowe (zwykle nadmiar wynosi 2–5 mm); czy uszczelnienie na zacisku jest prawidłowe i czy nadmiar kleju nie przekracza limitu wymaganego przez projekt, w przeciwnym razie może to wpłynąć na montaż. itp.

2.3.8W razie konieczności lub konieczności należy pobrać próbki w celu sprawdzenia szczelności uszczelnienia (specjalne urządzenie kontrolne).

2.3.9Uwaga: Metalowe końcówki szybko przewodzą ciepło po podgrzaniu. W porównaniu z przewodami izolowanymi, pochłaniają więcej ciepła (w tych samych warunkach i czasie pochłaniają więcej ciepła), szybko przewodzą ciepło (straty ciepła) i zużywają dużo ciepła podczas nagrzewania i obkurczania. Teoretycznie wytwarzane ciepło jest stosunkowo duże.

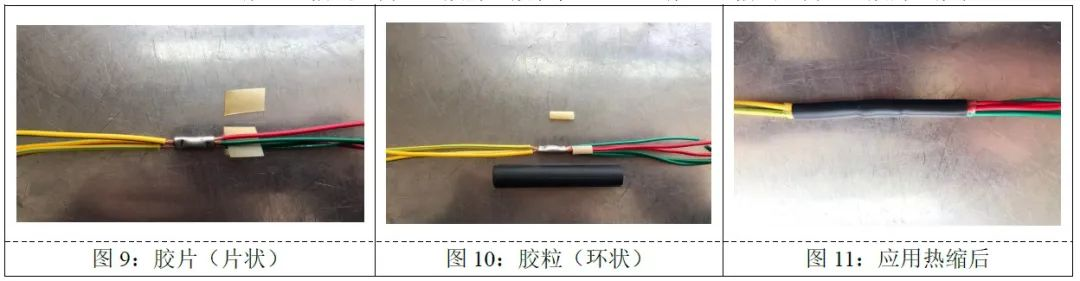

2.3.10W przypadku zastosowań z dużymi średnicami przewodów lub dużą liczbą kabli, gdy klej topliwy w samej rurce termokurczliwej nie wystarcza do wypełnienia szczelin między kablami, zaleca się zainstalowanie cząstek gumy (w kształcie pierścienia) lub folii (w kształcie arkusza), aby zwiększyć ilość kleju między przewodami i zapewnić efekt uszczelnienia wodoodpornego. Zaleca się, aby rozmiar rurki termokurczliwej wynosił ≥14, średnica przewodu była duża, a liczba kabli była duża (≥2), jak pokazano na rysunkach 9, 10 i 11. Na przykład, rurka termokurczliwa o specyfikacji 18.3, średnica przewodu 8,0 mm, 2 przewody, należy dodać folię lub cząstki gumy; średnica przewodu 5,0 mm, 3 przewody, należy dodać folię lub cząstki gumy.

2.4 Tabela doboru rozmiarów zacisków i średnic przewodów odpowiadających specyfikacjom rurek termokurczliwych (jednostka: mm)

3.0

Urządzenie do obkurczania i termokurczenia rurek termokurczliwych do wiązek przewodów samochodowych

3.1 Maszyna do termokurczenia o działaniu ciągłym typu gąsienicowego

Do najpopularniejszych należą maszyny do obkurczania na gorąco serii M16B, M17 i M19 firmy TE (Tyco Electronics), maszyny do obkurczania na gorąco serii TH801 i TH802 firmy Shanghai Rugang Automation oraz maszyny do obkurczania na gorąco własnej konstrukcji firmy Henan Tianhai, pokazane na rysunkach 12 i 13.

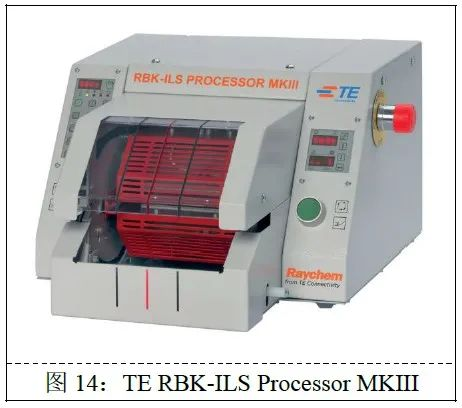

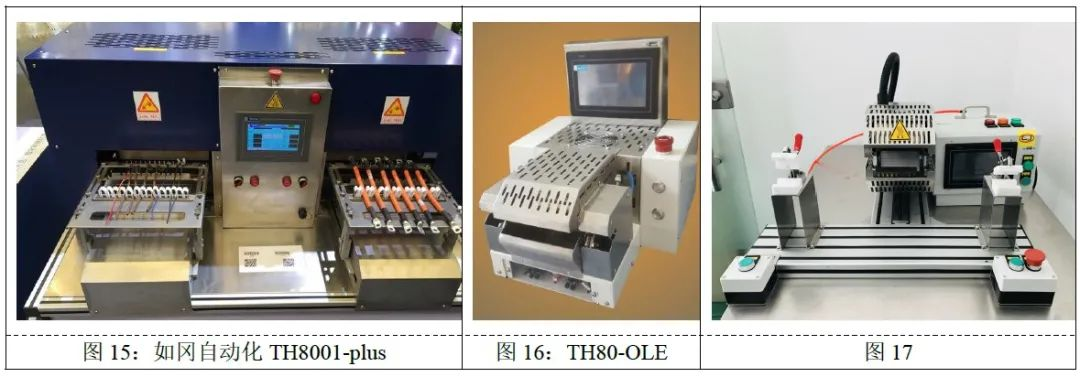

3.2 Maszyna do obkurczania termicznego

Do powszechnie stosowanych należą: maszyna do obkurczania izolacji termicznej RBK-ILS Processor MKIII firmy TE (Tyco Electronics), cyfrowa, sieciowa maszyna do obkurczania izolacji termicznej przewodów zaciskowych TH8001-plus firmy Shanghai Rugang Automation, seria maszyn do obkurczania izolacji termicznej TH80-OLE itp., jak pokazano na rysunkach 14, 15 i 16.

3.3 Instrukcje dotyczące operacji obkurczania termicznego

3.3.1Wszystkie powyższe typy maszyn do obkurczania termokurczliwego to urządzenia, które dostarczają określoną ilość ciepła do elementu montażowego, który ma zostać obkurczony. Gdy rurka termokurczliwa na zespole osiągnie odpowiedni wzrost temperatury, obkurcza się, a klej topliwy topi się. Odgrywa on rolę szczelnego owijania, uszczelniania i uwalniania wody.

3.3.2Dokładniej mówiąc, proces obkurczania termicznego polega na umieszczeniu rurki termokurczliwej na zespole. Pod wpływem ciepła maszyny obkurczającej, rurka termokurczliwa osiąga temperaturę obkurczania, kurczy się, a klej topliwy osiąga temperaturę płynięcia. Klej topliwy wypełnia szczeliny i przylega do pokrytego elementu, tworząc wysokiej jakości wodoszczelne uszczelnienie lub izolacyjny element ochronny.

3.3.3Różne typy maszyn do obkurczania termicznego różnią się wydajnością grzewczą, tzn. ilość ciepła dostarczanego do elementu obrabianego w jednostce czasu, czyli wydajność grzewcza, jest różna. Niektóre są szybsze, inne wolniejsze, czas operacji obkurczania będzie różny (maszyna gąsienicowa dostosowuje czas nagrzewania do prędkości), a temperatura, którą należy ustawić, będzie różna.

3.3.4Nawet urządzenia do obkurczania na gorąco tego samego modelu będą miały różną wydajność cieplną ze względu na różnice w wartościach wyjściowych ciepła podgrzewanego przedmiotu obrabianego, wieku urządzenia itp.

3.3.5Temperatury zadane powyższych maszyn do obkurczania termicznego wynoszą na ogół od 500°C do 600°C, w połączeniu z odpowiednim czasem nagrzewania (maszyna gąsienicowa dostosowuje czas nagrzewania za pomocą prędkości), aby umożliwić wykonywanie operacji obkurczania termicznego.

3.3.6Jednak temperatura zadana urządzenia do obkurczania nie odzwierciedla rzeczywistej temperatury osiąganej przez zespół termokurczliwy po podgrzaniu. Innymi słowy, rura termokurczliwa i elementy montażowe nie muszą osiągnąć temperatury kilkuset stopni ustawionej przez maszynę do obkurczania. Zazwyczaj muszą one osiągnąć wzrost temperatury od 90°C do 150°C, zanim będą mogły zostać obkurczone i działać jako uszczelnienie uwalniające wodę.

3.3.7Właściwe warunki procesu obkurczania cieplnego należy dobrać w oparciu o rozmiar rurki termokurczliwej, twardość i miękkość materiału, objętość i charakterystykę pochłaniania ciepła pokrywanego przedmiotu, objętość i charakterystykę pochłaniania ciepła uchwytu narzędzia oraz temperaturę otoczenia.

3.3.8Zazwyczaj można użyć termometru i umieścić go w komorze lub tunelu urządzenia do obkurczania na gorąco w warunkach procesu, a następnie obserwować maksymalną temperaturę, jaką termometr osiąga w czasie rzeczywistym, jako kalibrację wydajności cieplnej urządzenia do obkurczania na gorąco w danym momencie. (Należy pamiętać, że w tych samych warunkach procesu obkurczania na gorąco, wzrost temperatury nagrzewania termometru będzie inny niż wzrost temperatury nagrzewania przedmiotu obrabianego w zespole obkurczającym na gorąco ze względu na różnicę w objętości i wydajności wzrostu temperatury po nagrzaniu, więc wzrost temperatury termometru jest używany jedynie jako kalibracja odniesienia dla warunków procesu i nie reprezentuje wzrostu temperatury, jaką osiągnie zespół obkurczający na gorąco)

3.3.9Zdjęcia termometru pokazano na rysunkach 18 i 19. Zazwyczaj potrzebna jest specjalna sonda temperatury.

Czas publikacji: 14-11-2023