Ponieważ w wiązkach przewodów samochodowych coraz częściej stosuje się przewody aluminiowe, w niniejszym artykule przeanalizowano i uporządkowano technologię połączeń wiązek przewodów zasilających aluminiowych, a także zanalizowano i porównano wydajność różnych metod łączenia, aby ułatwić późniejszy wybór metody podłączenia wiązek przewodów zasilających aluminiowych.

01 Przegląd

Wraz z upowszechnieniem się stosowania przewodów aluminiowych w wiązkach przewodów samochodowych, ich wykorzystanie zamiast tradycyjnych przewodów miedzianych stopniowo rośnie. Jednak w procesie aplikacji przewodów aluminiowych zastępujących przewody miedziane, korozja elektrochemiczna, pełzanie wysokotemperaturowe i utlenianie przewodów to problemy, które należy rozwiązać. Jednocześnie przewody aluminiowe zastępujące przewody miedziane muszą spełniać wymagania dotyczące oryginalnych przewodów miedzianych. Właściwości elektryczne i mechaniczne przewodów zapobiegają pogorszeniu ich wydajności.

Aby rozwiązać takie problemy, jak korozja elektrochemiczna, pełzanie w wysokiej temperaturze i utlenianie przewodników podczas stosowania przewodów aluminiowych, obecnie w branży stosuje się cztery główne metody łączenia, a mianowicie: zgrzewanie tarciowe i zgrzewanie dociskowe, zgrzewanie tarciowe, spawanie ultradźwiękowe i spawanie plazmowe.

Poniżej przedstawiono analizę i porównanie zasad połączeń i struktur tych czterech typów połączeń.

02 Zgrzewanie tarciowe i zgrzewanie dociskowe

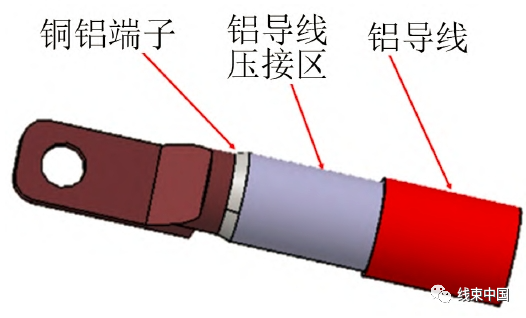

Zgrzewanie tarciowe i łączenie ciśnieniowe polega na użyciu prętów miedzianych i aluminiowych do zgrzewania tarciowego, a następnie tłoczeniu prętów miedzianych w celu utworzenia połączeń elektrycznych. Pręty aluminiowe są obrabiane mechanicznie i kształtowane w celu utworzenia aluminiowych końcówek zaciskanych, a następnie produkowane są końcówki miedziane i aluminiowe. Następnie przewód aluminiowy jest wkładany do aluminiowej końcówki zaciskanej miedziano-aluminiowej i zaciskany hydraulicznie za pomocą tradycyjnego urządzenia do zaciskania wiązek przewodów, aby utworzyć połączenie między przewodem aluminiowym a końcówką miedziano-aluminiową, jak pokazano na rysunku 1.

W porównaniu z innymi formami połączeń, zgrzewanie tarciowe i zgrzewanie ciśnieniowe tworzą strefę przejściową stopu miedzi i aluminium poprzez zgrzewanie tarciowe prętów miedzianych i aluminiowych. Powierzchnia zgrzewania jest bardziej jednorodna i gęsta, co skutecznie zapobiega problemowi pełzania termicznego spowodowanemu różnymi współczynnikami rozszerzalności cieplnej miedzi i aluminium. Ponadto, utworzenie strefy przejściowej stopu skutecznie zapobiega korozji elektrochemicznej spowodowanej różną aktywnością metali między miedzią a aluminium. Późniejsze uszczelnienie za pomocą termokurczliwych rurek służy do izolacji przed mgłą solną i parą wodną, co również skutecznie zapobiega występowaniu korozji elektrochemicznej. Poprzez hydrauliczne zaciśnięcie przewodu aluminiowego i aluminiowej końcówki zaciskowej miedzi i aluminium, struktura monofilamentowa przewodu aluminiowego i warstwa tlenku na wewnętrznej ściance aluminiowej końcówki zaciskowej ulegają zniszczeniu i zerwaniu, a następnie następuje zakończenie zgrzewania między pojedynczymi przewodami oraz między żyłą aluminiową a wewnętrzną ścianką końcówki zaciskowej. Połączenie to poprawia parametry elektryczne połączenia i zapewnia najwyższą niezawodność mechaniczną.

03 Spawanie tarciowe

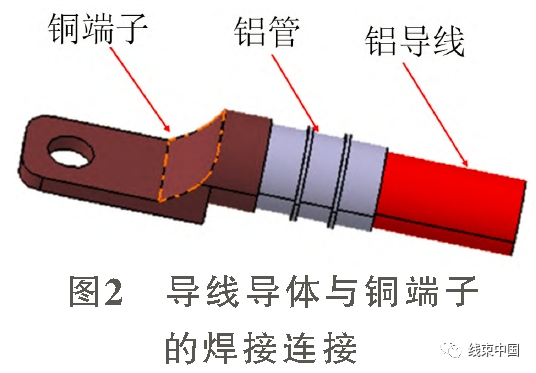

Zgrzewanie tarciowe wykorzystuje aluminiową rurkę do zagniatania i kształtowania przewodu aluminiowego. Po odcięciu czoła, zgrzewanie tarciowe wykonuje się z miedzianą końcówką. Połączenie spawane między przewodem a miedzianą końcówką jest wykonywane poprzez zgrzewanie tarciowe, jak pokazano na rysunku 2.

Zgrzewanie tarciowe łączy przewody aluminiowe. Najpierw aluminiowa rurka jest zakładana na przewód aluminiowy poprzez zagniatanie. Struktura monofilamentowa przewodu jest uplastyczniana poprzez zagniatanie, tworząc ciasny, okrągły przekrój. Następnie przekrój zgrzewany jest spłaszczany poprzez obracanie, aby zakończyć proces. Przygotowanie powierzchni zgrzewania. Jeden koniec miedzianej końcówki stanowi strukturę połączenia elektrycznego, a drugi koniec stanowi powierzchnię połączenia zgrzewanego miedzianej końcówki. Powierzchnia połączenia zgrzewanego miedzianej końcówki i powierzchnia zgrzewana przewodu aluminiowego są zgrzewane i łączone poprzez zgrzewanie tarciowe, a następnie wypływka jest cięta i kształtowana, aby zakończyć proces łączenia aluminiowego przewodu zgrzewanego tarciowo.

W porównaniu z innymi formami połączeń, zgrzewanie tarciowe tworzy połączenie przejściowe między miedzią a aluminium poprzez zgrzewanie tarciowe między zaciskami miedzianymi a przewodami aluminiowymi, skutecznie redukując korozję elektrochemiczną miedzi i aluminium. Strefa przejściowa zgrzewania tarciowego miedzi i aluminium jest uszczelniana na późniejszym etapie termokurczliwą osłoną samoprzylepną. Obszar zgrzewania nie jest narażony na działanie powietrza i wilgoci, co dodatkowo ogranicza korozję. Ponadto, obszar zgrzewania to miejsce, w którym żyła przewodu aluminiowego jest bezpośrednio połączona z zaciskiem miedzianym poprzez zgrzewanie, co skutecznie zwiększa siłę wyciągania połączenia i upraszcza proces obróbki.

Jednakże wady występują również w połączeniu przewodów aluminiowych z końcówkami miedziano-aluminiowymi, jak pokazano na rysunku 1. Zastosowanie zgrzewania tarciowego u producentów wiązek przewodów wymaga oddzielnego, specjalistycznego sprzętu do zgrzewania tarciowego, który charakteryzuje się niską wszechstronnością i zwiększa inwestycje w środki trwałe producentów wiązek przewodów. Po drugie, podczas zgrzewania tarciowego, struktura monofilamentowa przewodu jest bezpośrednio zgrzewana tarciowo z końcówką miedzianą, co powoduje powstawanie wnęk w obszarze połączenia zgrzewanego tarciowo. Obecność pyłu i innych zanieczyszczeń wpływa na końcową jakość zgrzewania, powodując niestabilność właściwości mechanicznych i elektrycznych połączenia zgrzewanego.

04 Spawanie ultradźwiękowe

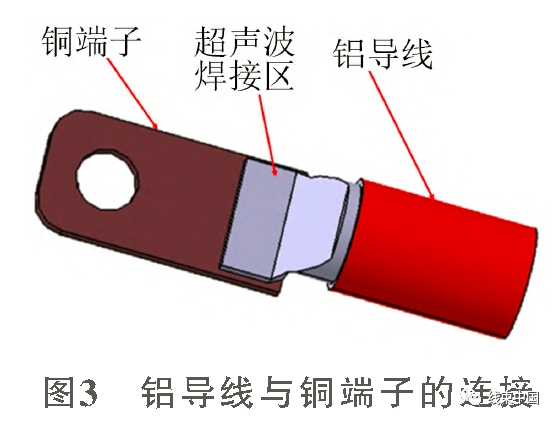

Spawanie ultradźwiękowe przewodów aluminiowych wykorzystuje sprzęt do zgrzewania ultradźwiękowego w celu połączenia przewodów aluminiowych z zaciskami miedzianymi. Poprzez oscylacje o wysokiej częstotliwości głowicy zgrzewającej, monofilamenty przewodów aluminiowych oraz przewody aluminiowe i zaciski miedziane są łączone ze sobą, tworząc przewód aluminiowy. Połączenie zacisków miedzianych pokazano na rysunku 3.

Połączenie metodą spawania ultradźwiękowego polega na wibracji przewodów aluminiowych i miedzianych końcówek falami ultradźwiękowymi o wysokiej częstotliwości. Wibracje i tarcie między miedzią a aluminium dopełniają połączenie. Ponieważ zarówno miedź, jak i aluminium mają ściennie centrowaną strukturę krystaliczną metalu, w środowisku oscylacji o wysokiej częstotliwości, wymiana atomów w strukturze krystalicznej metalu zostaje zakończona, tworząc warstwę przejściową stopu, skutecznie zapobiegając wystąpieniu korozji elektrochemicznej. Jednocześnie, podczas procesu spawania ultradźwiękowego, warstwa tlenku na powierzchni monofilamentu aluminiowego jest zrywana, a następnie połączenie spawane między monofilamentami zostaje zakończone, co poprawia właściwości elektryczne i mechaniczne połączenia.

W porównaniu z innymi formami połączeń, urządzenia do zgrzewania ultradźwiękowego są powszechnie stosowane przez producentów wiązek przewodów. Nie wymagają one inwestycji w nowe środki trwałe. Jednocześnie, zaciski wykorzystują miedziane końcówki, a ich koszt jest niższy, co przekłada się na przewagę kosztową. Istnieją jednak również wady. W porównaniu z innymi formami połączeń, zgrzewanie ultradźwiękowe charakteryzuje się słabszymi właściwościami mechanicznymi i niską odpornością na drgania. Dlatego stosowanie zgrzewania ultradźwiękowego w obszarach narażonych na drgania o wysokiej częstotliwości nie jest zalecane.

05 Spawanie plazmowe

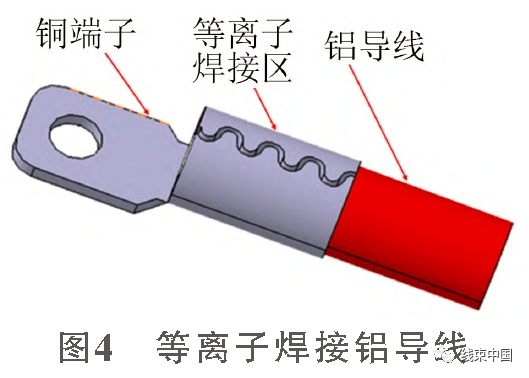

Spawanie plazmowe polega na użyciu miedzianych końcówek i aluminiowych przewodów do połączeń zaciskanych, a następnie dodaniu lutu. Łuk plazmowy jest używany do napromieniowania i ogrzania obszaru przeznaczonego do spawania, stopienia lutu, wypełnienia obszaru spawania i wykonania połączenia przewodów aluminiowych, jak pokazano na rysunku 4.

Spawanie plazmowe przewodów aluminiowych polega na spawaniu plazmowym końcówek miedzianych, a następnie zaciskaniu i mocowaniu przewodów aluminiowych. Po zaciśnięciu końcówki spawane plazmowo tworzą strukturę beczkowatą, a następnie obszar spawania jest wypełniany lutem zawierającym cynk, a następnie do zaciśniętego końca dodawany jest lut zawierający cynk. Pod wpływem łuku plazmowego lut zawierający cynk jest podgrzewany i topiony, a następnie wnika w szczelinę między przewodami w obszarze zaciskania, dzięki działaniu kapilary, aby zakończyć proces łączenia końcówek miedzianych z przewodami aluminiowymi.

Przewody aluminiowe do spawania plazmowego zapewniają szybkie połączenie przewodów aluminiowych z miedzianymi końcówkami poprzez zaciskanie, zapewniając niezawodne właściwości mechaniczne. Jednocześnie, podczas procesu zaciskania, dzięki stopniowi sprężania od 70% do 80%, następuje zniszczenie i złuszczanie warstwy tlenku przewodnika, co skutecznie poprawia parametry elektryczne, zmniejsza rezystancję styku punktów połączeniowych i zapobiega ich nagrzewaniu. Następnie należy dodać lut zawierający cynk do końca obszaru zaciskania i użyć wiązki plazmowej do napromieniowania i podgrzania obszaru spawania. Lut zawierający cynk jest podgrzewany i topiony, a lut wypełnia szczelinę w obszarze zaciskania poprzez działanie kapilarne, uzyskując rozpyloną wodę solną w obszarze zaciskania. Izolacja parowa zapobiega korozji elektrochemicznej. Jednocześnie, dzięki izolacji i buforowaniu lutu, powstaje strefa przejściowa, która skutecznie zapobiega pełzaniu cieplnemu i zmniejsza ryzyko wzrostu rezystancji połączenia pod wpływem wstrząsów cieplnych i zimnych. Dzięki spawaniu plazmowemu obszaru połączenia skutecznie poprawiono parametry elektryczne obszaru połączenia, a także dodatkowo ulepszono właściwości mechaniczne obszaru połączenia.

W porównaniu z innymi formami połączeń, spawanie plazmowe izoluje zaciski miedziane i przewody aluminiowe poprzez przejściową warstwę spawalniczą i wzmocnioną warstwę spawalniczą, skutecznie redukując korozję elektrochemiczną miedzi i aluminium. Wzmocniona warstwa spawalnicza otacza czoło przewodu aluminiowego, dzięki czemu zaciski miedziane i rdzeń przewodu nie mają kontaktu z powietrzem i wilgocią, co dodatkowo ogranicza korozję. Ponadto, przejściowa warstwa spawalnicza i wzmocniona warstwa spawalnicza szczelnie mocują zaciski miedziane i połączenia przewodów aluminiowych, skutecznie zwiększając siłę wyciągania połączeń i upraszczając proces obróbki. Istnieją jednak również wady. Zastosowanie spawania plazmowego w produkcji wiązek przewodów wymaga oddzielnego, dedykowanego sprzętu do spawania plazmowego, który charakteryzuje się niską wszechstronnością i zwiększa inwestycje w środki trwałe producentów wiązek przewodów. Po drugie, w procesie spawania plazmowego lutowanie jest wykonywane metodą kapilarną. Proces wypełniania szczelin w obszarze zaciskania jest niekontrolowany, co skutkuje niestabilną jakością spawania w obszarze połączenia spawanego plazmowo, a w konsekwencji dużymi odchyleniami w parametrach elektrycznych i mechanicznych.

Czas publikacji: 19 lutego 2024 r.