01 Wprowadzenie

Jako nośniki energii, przewody wysokiego napięcia muszą być wykonane z precyzją, a ich przewodność musi spełniać wysokie wymagania dotyczące napięcia i prądu. Warstwa ekranująca jest trudna w obróbce i wymaga wysokiego poziomu wodoodporności, co utrudnia obróbkę wiązek przewodów wysokiego napięcia. Analizując proces produkcji wiązek przewodów wysokiego napięcia, należy przede wszystkim rozwiązać problemy, które mogą wystąpić podczas obróbki. Należy wypisać problemy i uwagi dotyczące miejsc wymagających uwagi na karcie procesu, takie jak granica złącza wysokiego napięcia i lokalizacja wtyczki. Kolejność montażu, położenie termokurczliwe itp. są jasno określone podczas obróbki, co zwiększa wydajność obróbki i przyczynia się do poprawy jakości wiązek przewodów wysokiego napięcia.

02 Przygotowanie do procesu produkcji wiązek przewodów wysokiego napięcia

1.1 Skład linii wysokiego napięcia

Wiązka przewodów wysokiego napięcia obejmuje: przewody wysokiego napięcia, rury karbowane odporne na wysoką temperaturę, złącza wysokiego napięcia lub uziemienie, koszulki termokurczliwe i etykiety.

1.2 Wybór linii wysokiego napięcia

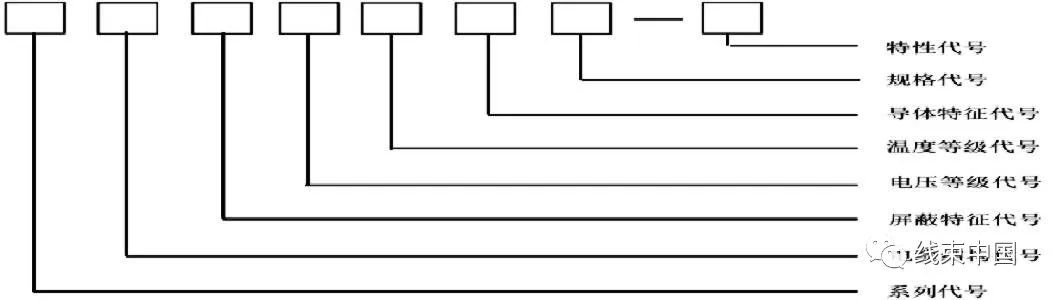

Wybierz przewody zgodnie z wymaganiami rysunku. Obecnie wiązki przewodów wysokiego napięcia w ciężarówkach wykorzystują głównie kable. Napięcie znamionowe: AC1000/DC1500; odporność na temperaturę od -40 do 125°C; ognioodporne, bezhalogenowe, niskodymowe; dwuwarstwowa izolacja z warstwą ekranującą, zewnętrzna izolacja w kolorze pomarańczowym. Kolejność modeli, poziomy napięcia i specyfikacje produktów linii wysokiego napięcia przedstawiono na rysunku 1:

Rysunek 1 Kolejność ułożenia produktów linii wysokiego napięcia

1.3 Wybór złącza wysokiego napięcia

Złącza wysokonapięciowe spełniające wymagania doboru muszą spełniać następujące parametry elektryczne: napięcie znamionowe, prąd znamionowy, rezystancję styku, rezystancję izolacji, napięcie wytrzymywane, temperaturę otoczenia, poziom ochrony oraz szereg innych parametrów. Po przekształceniu złącza w zespół kablowy, należy uwzględnić wpływ drgań całego pojazdu i urządzeń na złącze lub styk. Zespół kablowy powinien być odpowiednio poprowadzony i zamocowany, w zależności od rzeczywistego położenia wiązki przewodów w całym pojeździe.

Szczególne wymagania są takie, że zespół kablowy powinien być poprowadzony prosto od końca złącza, a pierwszy punkt stały powinien być ustawiony w odległości 130 mm, aby zapewnić brak względnego przemieszczenia między punktem stałym a złączem po stronie urządzenia, takiego jak drgania lub ruch. Za pierwszym punktem stałym, nie więcej niż 300 mm, i mocować w odstępach, a zagięcia kabla muszą być mocowane oddzielnie. Ponadto, podczas montażu zespołu kablowego, nie naciągaj wiązki przewodów zbyt mocno, aby uniknąć naciągania między punktami stałymi wiązki przewodów, gdy pojazd jest w stanie nierównym, co rozciągnie wiązkę przewodów, powodując pozorne połączenia na wewnętrznych stykach wiązki przewodów, a nawet zerwanie przewodów.

1.4 Dobór materiałów pomocniczych

Mieszek jest zamknięty i ma kolor pomarańczowy. Średnica wewnętrzna mieszka jest zgodna ze specyfikacją kabla. Szczelina po montażu wynosi mniej niż 3 mm. Mieszek wykonany jest z nylonu PA6. Zakres odporności na temperatury wynosi od -40 do 125°C. Jest trudnopalny, odporny na działanie mgły solnej i korozję. Rurka termokurczliwa wykonana jest z termokurczliwej rurki z klejem, która spełnia specyfikację przewodu; etykiety są czerwone dla bieguna dodatniego, czarne dla bieguna ujemnego i żółte dla numeru produktu, z wyraźnym napisem.

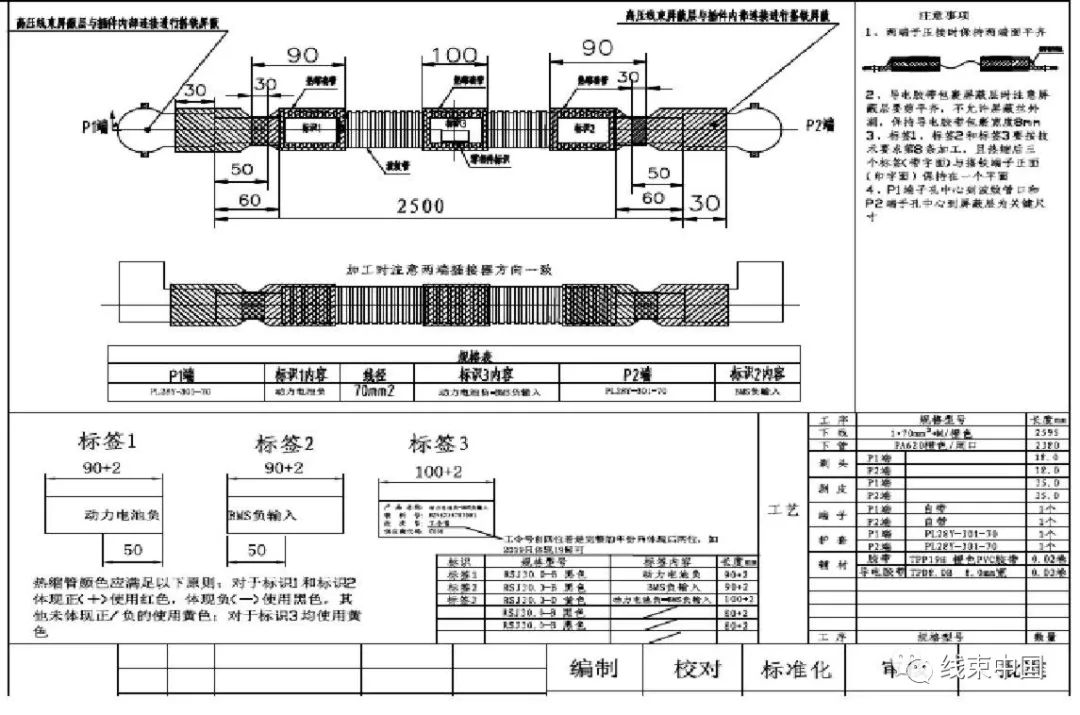

03 Produkcja wiązek przewodów wysokiego napięcia

Wstępna selekcja to najważniejszy etap przygotowawczy do produkcji wiązek przewodów wysokiego napięcia, który wymaga dużego nakładu pracy, obejmującego analizę materiałów, wymagań rysunkowych i specyfikacji materiałowych. Produkcja wiązek przewodów wysokiego napięcia wymaga kompletnych i jasnych informacji, aby zapewnić jednoznaczną ocenę kluczowych punktów, trudności i kwestii wymagających uwagi w trakcie procesu produkcyjnego. Podczas produkcji wiązka jest w pełni zgodna z wymaganiami karty procesu, jak pokazano na rysunku 2:

Rysunek 2 Karta procesu

(1) Lewa strona karty procesu przedstawia wymagania techniczne, którym podlegają wszystkie odniesienia; prawa strona przedstawia środki ostrożności: należy zachować równe powierzchnie końcowe podczas zaciskania zacisków, zachować etykiety na tej samej płaszczyźnie podczas obkurczania termicznego oraz klucz do warstwy ekranującej. Rozmiar, ograniczenia położenia otworów specjalnych złączy itp.

(2) Wybierz wcześniej specyfikacje wymaganych materiałów. Średnica i długość przewodu: Przewody wysokiego napięcia mają przekrój od 25 mm2 do 125 mm2. Są one wybierane zgodnie z pełnionymi funkcjami. Na przykład, sterowniki i BMS muszą wybrać duże kwadratowe przewody. W przypadku akumulatorów należy wybrać małe kwadratowe przewody. Długość należy dostosować do marginesu wtyczki. Zdejmowanie izolacji i zdejmowanie izolacji z przewodów: Zaciskanie przewodów wymaga zdjęcia określonej długości zaciskanych końcówek przewodów miedzianych. Wybierz odpowiednią głowicę do zdejmowania izolacji zgodnie z rodzajem końcówki. Na przykład, z SC70-8 należy zdjąć 18 mm izolacji; długość i rozmiar dolnej rurki: Średnica rury jest dobierana zgodnie ze specyfikacją przewodu. Rozmiar rurki termokurczliwej: Rurka termokurczliwa jest dobierana zgodnie ze specyfikacją przewodu. Wydrukuj etykietę i jej lokalizację: zidentyfikuj ujednoliconą czcionkę i wymagane materiały pomocnicze.

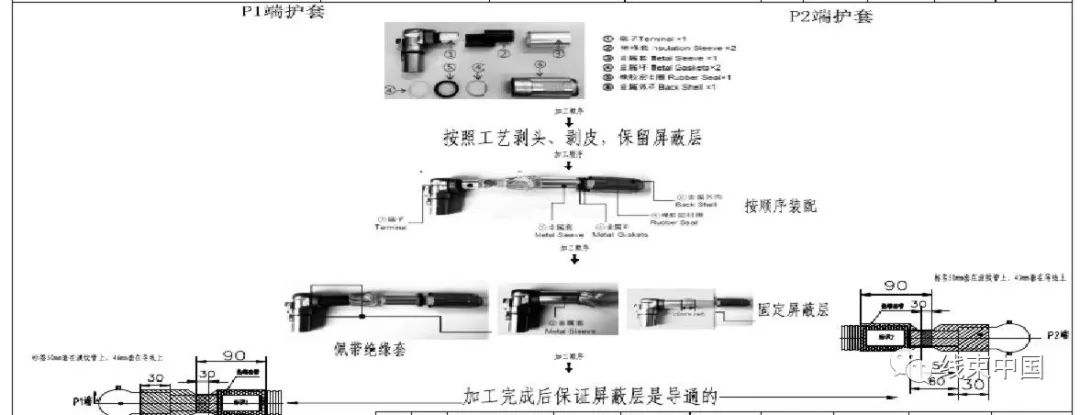

(3) Kolejność montażu złączy specjalnych (jak pokazano na rysunku 3): zazwyczaj obejmuje osłonę przeciwpyłową, elementy obudowy wtyczki, elementy gniazda, akcesoria kolankowe, pierścienie ekranujące, elementy uszczelniające, nakrętki dociskowe itp.; zgodnie z instrukcją montażu sekwencyjnego i zaciskania. Jak postępować z warstwą ekranującą: Zazwyczaj wewnątrz złącza znajduje się pierścień ekranujący. Po owinięciu go taśmą przewodzącą, jest on podłączany do pierścienia ekranującego i do obudowy lub przewód jest podłączany do uziemienia.

Rysunek 3. Kolejność montażu specjalnego złącza

Po ustaleniu wszystkich powyższych kwestii, informacje zawarte w karcie procesu są zasadniczo kompletne. Zgodnie ze wzorem nowej karty procesu energetycznego, można wygenerować i wyprodukować standardową kartę procesu, zgodnie z wymaganiami procesu, w pełni realizując wydajną i seryjną produkcję linii wysokiego napięcia.

Czas publikacji: 14 marca 2024 r.